成型模具的使用方法

第一節(jié) pvc成型模具的作用與制造要求

由于用擠出機能夠生產多種形狀的塑料制品,每種形狀及不同規(guī)格的塑料制品在擠出成型時,都要有一套能夠成型特定形狀、尺寸的專用模具,所以,擠出機用成型塑料制品的模具種類也就比較多,如各種規(guī)格的管材、棒、異型材、板(片)材、薄膜、絲、網(wǎng)和扁帶等制品用成型模具,都各有不同尺寸規(guī)格的專用成型模具。成型模具的設計、制造質量對塑料成型制品的質量有重大影響,如果結構及尺寸選擇、設計得不合理,有時甚至無法生產。

成型模具制造與工作技術條件要求如下。

(1)成型模具制造用鋼材要求

①耐熱性能好,在高溫工作環(huán)境中變形小。

②耐磨性能強。

③抗腐蝕,長時間在有腐蝕性氣體的熔料環(huán)境中工作,不易被腐蝕、生銹氧化。

④機械加工性能好。

⑤熱處理時氧化層薄,變形小。

⑥用于制造模唇和阻流調節(jié)條的合金鋼,除了應具備上述條件外,還應有較好的彈性。

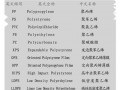

模具零件制造常用鋼材有:45、40Cr、65Mn、T8A、TlOA、2Cr13、3Cr13和38CrMoAIA等。

(2)不同原料成型塑料制品時應選用較適合其成型的模具結構。如PVC樹脂生產成型管材時,應選用直通式模具結構;PE或PP樹脂擠出成型薄膜時,應選用帶有螺旋槽式芯棒、與擠出熔料流向成直角形的模具結構。

(3)成型模具體內,熔料流通內腔應呈流線型,不同直徑截面的過渡處應是圓弧線連接,即熔料的流經段不能有死角或滯流處。

(4)模具體內的熔料流通腔截面至熔料成型??谔幗孛鎽饾u縮小,有一定的壓縮比,這樣可消除分流錐支架造成的熔料結合縫線,使制品密實。這個壓縮比是指分流錐支架出幾處流通的截面積與模具出料口處口模流通截面積比值。根據(jù)成型制品用原料的不同,一般取壓縮比值在3~10范圍內。

(5)模具組成零件應盡量少,結構緊湊,各零件形狀對稱,以方便安裝與拆卸及加熱器的布置。

(6)模具中各零件要有足夠的工作強度。主要零件應調質處理,口模工作面要有較高的硬度,一般硬度不低于40~45HRC。

第二節(jié) 成型模具的使用

成型模具一般都要用優(yōu)質合金鋼制造,機械加工精度要求比較高,所以模具的制造費用較大。操作工注意合理地使用成型模具,能夠延長模具的應用時間,這對降低塑料制品生產成本、提高擠出機生產的經濟效益有利。生產中對成型模具的使用應注意下列事項。

①成型模具中的組成零件在裝配前要清除毛刺、污物,各部位清洗干凈后才能進行組裝。

②組裝或拆卸模具時,各零什要輕拿輕放,拆卸或組裝過程中不許用手錘擊打模具的各_工作面,避免工作面出現(xiàn)敲擊錘印,影響制品質量。

③成型模具的安裝順序(以直通式硬管模具為例):先安裝模具體與機筒連接用法蘭,然后是模具體、分流錐、芯棒、外套等型體內零件,最后安裝口模、壓蓋及定徑套等零件。

④模具上的連接固定螺栓和調節(jié)螺釘,安裝時要先涂一層二硫化銅或硅油,涂在螺紋部位,以方便高溫時模具零件的拆卸。緊固各連接螺栓時,應將對角線螺母同時擰緊,防止由于零件受力不均而造成連接件兩平面不能靠嚴密而使模具工作時漏料。

⑤當工作中模具需要調節(jié)時(調節(jié)管制品的壁厚不均),應先松開管坯壁厚薄側螺釘,然后再緊管坯壁厚較厚側的調節(jié)螺釘,以避免損壞模具零件和擰斷調節(jié)螺釘。

⑥生產中清理口模出料口處的黏料時,應使用竹或銅質刀、鏟工具清理刮料,不許用硬質鋼刀刮、鏟模具口處的殘料,以防止劃傷模具工作面,影響制品質量。

⑦在修理模具出料口處毛刺或劃痕時,不許用銼刀修刮,應采用細油石或細砂布進行修整。

⑧對于暫不使用的模具,把模具上的殘料清除干凈后,要涂一層防銹油,再把各零件組裝在一起;封好模具的進、出料口,存放在干燥通風處;模具上不許放重物,防止長時間重壓造成模具變形。

第三節(jié) pvc成型模具與塑料制品質量的關系

模具的結構、形狀、溫度和熔料流道的光潔度、選擇得合理與否,對擠出成型制品的質量都有直接影響。當制品成型后出現(xiàn)下列質量問題時,如果機筒、螺桿塑化部位對制品的質量影響已經排除,這時要從成型模具的工作條件查找可能影響制品質量的因素。

①制品表面有熔料結合線 成型模具體內熔料流通腔的壓縮比值偏小。

②制品表面有縱向溝痕 制品的定型口模處有金屬毛刺、劃傷痕或粘有殘料。

③制品的幾何形狀尺寸誤差大 模具體溫度控制不穩(wěn)定或者是模具體各部位溫度不均勻;芯棒、口模定型部位尺寸長度不夠。

④制品冷卻后變形 模具體內壓縮比小或者足制品結構設計得不合理。

⑤制品表面無光澤 模具體溫度偏低,定型套工作面磨損變粗糙或工作面粘有揮發(fā)物。

⑥制品表面有焦黃條 分流錐角度偏大;模具熔料流道有滯料區(qū),原料有少量分解現(xiàn)象。

⑦制品表面有云狀紋 模具腔內熔料流動速度在同一截面內不…致;模具體內各部位溫度誤差大。